19.09.2023

Тема «Назначение и устройство кривошипно шатунного механизма двигателей внутреннего сгорания. Кривошипно-шатунный механизм – сердце автомобильного двигателя Исследование конструкции кривошипно шатунного механизма

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные детали КШМ — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер

Блок-картер - основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндр

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой - для поршня левой половины блока.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик - «жидкая прокладка»).

Остов двигателя

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть - юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а-з) и их элементов:

1 - бобышка; 2 - стенка поршня; 3 - ребро; 4 - днище поршня; 5 - канавки для компрессионных колец; 6 - дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б-з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е-з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 - верхняя головка шатуна; 2 - стержень; 3 - нижняя головка шатуна; 4 - крышка нижней головки; 5 - вкладыши; 6 - втулка; 7 - шатун дизеля; S - основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

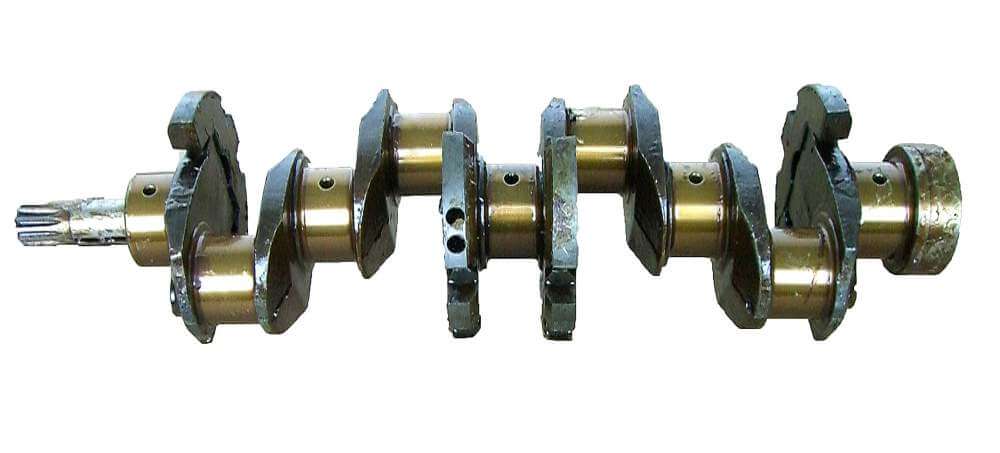

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 - носок; 2 - шатунная шейка; 3 - коренная шейка; 4 - щека; 5 - противовес; 6 - хвостовик с фланцем

Устройство кривошипно-шатунного механизма предназначается для преобразования возвратно-поступательного движения поршня в движение вращательное, которое может выступать в роли движения коленчатого вала в двигателе внутреннего сгорания автомобиля, и наоборот.

Детали кривошипно-шатунного механизма делятся условно на две группы, к которым относятся: подвижные детали и неподвижные детали. Подвижные детали это: поршень вместе с , устройство коленчатого вала с подшипниками, шатун, поршневой палец, маховик и кривошип. К неподвижным деталям относятся: блок цилиндров, которые являют собою базисные детали двигателя внутреннего сгорания (являет собою единую отливку с картером); картер сцепления и маховика, головка цилиндров, нижний картер, крышки блока, гильзы цилиндров, прокладки крышек блока, крепежные детали, полукольца коленчатого вала, кронштейны.

1. Назначение и характеристика шатунного механизма.

Устройство кривошипно-шатунного механизма является основным устройством поршневого двигателя внутреннего сгорания. Данная система предназначается для восприятия давления газов при определенном такте рабочего хода. Кроме того, данный механизм позволяет преобразовывать движения поршней возвратно-поступательного характера во вращательные движения коленчатого вала автомобиля.

Стандартное данное устройство состоит из поршней, которые имеют поршневые кольца, гильз и головок цилиндров, блок-картера, шатунов, коленчатого вала, маховика, шатунных и коренных подшипников. В моменты непосредственной работы двигателя внутреннего сгорания прямое воздействие на детали кривошипно-шатунного механизма имеют силы инерции возвратно-поступательно движущихся масс, давление газов, инерции разного рода неуравновешенных вращающихся масс, трения и тяжести.

Все вышеуказанные силы, кроме, конечно же, силы тяжести, воздействуют на изменение значения и направления всех рассматриваемых величин. Все это напрямую зависит от угла поворота устройства коленчатого вала и процессов, которые происходят уже непосредственно в цилиндрах двигателя внутреннего сгорания.

2. Конструкция шатунного механизма.

Поскольку все составные кривошипно-шатунного механизма уже известны, стоит приступить к рассмотрению устройства коленвала. Коленчатый вал являет собою один из основных элементов двигателя внутреннего сгорания, который наряду с другими деталями цилиндропоршневой группы определяет ресурс самого мотора.

Так, ресурс устройства будет характеризоваться несколькими показателями: износостойкостью и усталостной прочностью. Коленвал принимает на себя все усилия, которые действуют на поршни, с помощью шатунов. После этого коленчатый вал передает все эти усилия на механизм трансмиссии. Уже от него будут приводиться в действие разного рода механизмы двигателя внутреннего сгорания. Устройство коленчатого вала состоит из: коренных шеек, шатунных шеек, связывающих щек, хвостовика и носка.

Так, ресурс устройства будет характеризоваться несколькими показателями: износостойкостью и усталостной прочностью. Коленвал принимает на себя все усилия, которые действуют на поршни, с помощью шатунов. После этого коленчатый вал передает все эти усилия на механизм трансмиссии. Уже от него будут приводиться в действие разного рода механизмы двигателя внутреннего сгорания. Устройство коленчатого вала состоит из: коренных шеек, шатунных шеек, связывающих щек, хвостовика и носка.

3. Неисправности шатунного механизма.

При непосредственной работе двигателя внутреннего сгорания в результате действия непостоянных и чересчур высоких динамических нагрузок, от сил инерции движущихся и вращающихся частей, от давления газов вал подвергается изгибу и кручению, а отдельные поверхности устройства просто изнашиваются.

Все усталостные повреждения накапливаются непосредственно в структуре металла, вследствие чего возникают микротрещины и различного рода дефекты. Определение износа элементов проводится посредством использования универсального и специального мерительного инструмента. Для того, чтобы обнаружить трещины нужно использовать магнитный дефектоскоп. При постоянной эксплуатации коленчатого вала он подвергается возникновению дефектов.

Самым распространенным является дефект износа.

Но износу подвергается множество деталей всего устройства. При износе коренных шеек и шатунных, овальности и конусности нужно производить шлифование под необходимый для ремонта размер. Нанесение наплавкой покрытий, электроконтактной приваркой ленты, металлизацией, наполнением поверхности порошковыми материалами – решение данной проблемы.

Самым распространенным является дефект износа.

Но износу подвергается множество деталей всего устройства. При износе коренных шеек и шатунных, овальности и конусности нужно производить шлифование под необходимый для ремонта размер. Нанесение наплавкой покрытий, электроконтактной приваркой ленты, металлизацией, наполнением поверхности порошковыми материалами – решение данной проблемы.

Кроме того, рекомендуется установить новые полукольца и провести процедуру пластинирования. Кроме того износ может коснуться посадочных мест, которые нужны для распределительной шестерни, шкива и маховика. Износ касается и маслогонной резьбы, поверхности фланца для маховика, штифта для маховика, шпоночных канавок. Для того, чтобы решить все вышеуказанные проблемы не потребуется много ресурсов и времени.

Для первой проблемы нужно произвести обычную металлизацию, наплавку или электронную приварку ленты. Проблема с резьбой решается обыкновенным углублением резьбы резцом до нормализированного профиля. Штифты нужно попросту заменить, а вот для канавок нужно произвести фрезерование под увеличенный размер шпонок и для новых шпоночных канавок. После этого нужно сделать наплавку и проблема пропадет.

Помимо этого износ может коснуться и посадочного места для наружных колец в торце вала, отверстий под штифты, крепления маховика и резьбы. Везде нужно производить растачивание посадочных мест и запрессовку втулки. Кроме того для штифтов нужно произвести развертывание для ремонтного размера и заварку. Для резьбы также нужно произвести зенкерование или растачивание с увеличением резьбы в последующем процессе. Также делается и углубление всех резьбовых отверстий.

Помимо этого износ может коснуться и посадочного места для наружных колец в торце вала, отверстий под штифты, крепления маховика и резьбы. Везде нужно производить растачивание посадочных мест и запрессовку втулки. Кроме того для штифтов нужно произвести развертывание для ремонтного размера и заварку. Для резьбы также нужно произвести зенкерование или растачивание с увеличением резьбы в последующем процессе. Также делается и углубление всех резьбовых отверстий.

Помимо износа проблемы возникают и со скручиванием вала, вследствие чего происходит нарушение расположения кривошипов. В данном случае нужно сделать шлифование шеек под особый ремонтный размер и наплавить шейки с последующей обработкой. Самой проблематичным могут быть трещины в шейках вала, так как помимо их шлифования под ремонтный размер, нужно будет произвести разделку трещин посредством абразивного инструмента. В принципе, этого вполне достаточно для автомобилиста, так как другие проблемы и неисправности могут требовать профессионального вмешательства со стороны.

4. Обслуживание шатунного механизма.

Правильное обслуживание двигателя внутреннего сгорания и его нормальная эксплуатация будут обеспечивать минимальный износ всех его деталей и его бесперебойную работу. Кроме того, кривошипно-шатунный механизм не будет нуждаться в ремонте достаточно длительное время.

Для того, чтобы обеспечить нормализированные условия работы всех конструктивных составных кривошипно-шатунного механизма в период его эксплуатации категорически НЕ допускается

следующее:

Для того, чтобы обеспечить нормализированные условия работы всех конструктивных составных кривошипно-шатунного механизма в период его эксплуатации категорически НЕ допускается

следующее:

- продолжительная работа при перегрузке двигателя;

Эксплуатация двигателя в условиях пониженного давления масла;

Эксплуатация двигателя при сильно низкой картерной температуре масла;

Продолжительная работа мотора на холостом ходу, которая будет вызывать закоксовывание поршневых колец;

Работа мотора, в котором отсутствует кожух вентилятора или он есть, но его прилегание является неплотным к привалочной поверхности;

Работа двигателя, где отсутствует воздухоочиститель, или он является в неисправном состоянии;

Перебойная работа двигателя, сопровождающаяся дымным выхлопом и стуками.

При непосредственной разборке устройства двигателя внутреннего сгорания для его ремонта следует производить очистку полостей шатунных шеек механизма коленчатого вала. Для того, чтобы полностью очистить все полости, нужно вытащить шплинты и вывернуть резьбовые пробки.

От того, насколько все правила технического обслуживания системы смазки и от того, насколько правильно хранится масло и заправляется в двигатель, будет зависеть эффективная составная центробежной очистки масла из полостей шатунных шеек.

При непосредственной разборке устройства двигателя внутреннего сгорания для его ремонта следует производить очистку полостей шатунных шеек механизма коленчатого вала. Для того, чтобы полностью очистить все полости, нужно вытащить шплинты и вывернуть резьбовые пробки.

От того, насколько все правила технического обслуживания системы смазки и от того, насколько правильно хранится масло и заправляется в двигатель, будет зависеть эффективная составная центробежной очистки масла из полостей шатунных шеек.

Если же рекомендуемые правила не будут соблюдены, то полости шатунных шеек достаточно быстро наполнятся различными отложениями, а очистка масла вообще канет в небытие. Если же очень сильно снизилась мощность, дымление и выход газов являются достаточно сильными, запуск двигателя является трудным, возникновении ненормальных стуков, которые связаны с неисправностью кривошипно-шатунного механизма, следует незамедлительно «влезать» в устройство и его осматривать. Разборку двигателя внутреннего сгорания следует производить в закрытом помещении.

Приветствую читателей нашего уютного блога! Сейчас поговорим о сердце наших железных коней, двигателях внутреннего сгорания. А если точнее, в этот раз рассмотрим назначение кривошипно шатунного механизма – одного из ключевых механизмов мотора.

Трудно переоценить назначение кривошипно шатунного механизма. По сути, именно его мы обязаны благодарить за то, что наши железные кони не стоят на месте, а могут перевозить наши бренные тела и дарить нам радость вождения.

Если говорить сухим техническим языком, то назначение кривошипно шатунного механизма (КШМ) предназначено для преобразования энергии сгоревшей топливно-воздушной смеси в механическое вращение.

Естественно, КШМ не монолитная конструкция и состоит из ряда более простых деталей, о которых пойдёт речь ниже.

Условно элементы кривошипно-шатунного механизма можно разделить на две большие подгруппы: подвижные и неподвижные части.

К первой относятся поршни с кольцами и пальцами, шатуны, коленчатый вал (в простонародье коленвал), а также маховик.

Блок цилиндров

Неподвижные элементы КШМ представлены блоком цилиндров и головкой блока цилиндров, картером, а также прокладкой, расположенной между блоком и головкой.

А теперь чуточку подробнее о роли каждого из актёров театра кривошипно-шатунного механизма. Одним из первых удар сгорающей топливно-воздушной смеси принимает на себя .

Этот героический элемент представляет собой металлическую цилиндрическую деталь, грубо говоря, имеющую форму стакана.

Этот героический элемент представляет собой металлическую цилиндрическую деталь, грубо говоря, имеющую форму стакана.

На самом деле его форма довольно непростая – с канавками, выпуклостями, отверстиями и вырезами.

Все эти сложности форм нужны не только для эффективной работы мотора, но и для того, чтобы было где разместить поршневые кольца, а также куда вставить поршневой палец, к которому крепится следующая важная деталь механизма – .

Смысл существования шатуна прост, как пять копеек — передача поступательного движения поршня коленчатому валу.

Смысл существования шатуна прост, как пять копеек — передача поступательного движения поршня коленчатому валу.

Довольно скучная, но важная роль. Сам по себе шатун выглядит как металлический стержень двутаврового сечения.

С одного его конца находится отверстие для крепления к поршню при помощи поршневого пальца, а с другого – полукольцо, которое надевается на шатунную шейку вала и фиксируется болтовыми соединениями специальной крышкой.

Стоит отметить, что соединение шатуна с коленвалом подвижное – он же должен вращаться.

Коленчатый вал

Важность следующего элемента КШМ сложно переоценить – это .

Конечно, назвать эту деталь валом в привычном понимании довольно трудно – форма у него сложная и всё из-за того, что к нему крепятся все шатунно-поршневые связки двигателя.

Коленвал — ключевой вращающий элемент мотора и ему приходится выдерживать невероятные нагрузки, поэтому и требования к качеству его исполнения и прочности материалов высочайшие.

Основными деталями коленчатого вала являются шатунные шейки (места, куда крепятся шатуны), щёки, коренные шейки и противовесы. Кстати, своё название кривошипно-шатунный механизм получил именно благодаря части коленвала, а если быть точным, кривошипу – так иногда называют связку шатунной шейки и щёк по обе стороны от неё.

Венчает коленчатый вал с одной из сторон .

Нужно отметить, что, несмотря на свою относительную внешнюю простоту, маховик играет сразу несколько ролей.

Во-первых, в его главную задачу входит поддержание равномерного вращения коленвала во время работы мотора.

Во-вторых, именно это скромное металлическое колесо выступает связующим звеном между стартером и всё тем же коленчатым валом, когда Вы поворачиваете ключ зажигания для запуска двигателя.

Практически все подвижные части кривошипно-шатунного механизма располагаются в блоке цилиндров, а закрывает всё это крутящееся и вращающееся безобразие от наших с Вами глаз головка блока цилиндров.

В неё, как правило, встроены клапаны, свечи и каналы для подвода охлаждающей жидкости, масла, а также воздушно-топливной смеси.

Нужно отметить, что именно вместе с головкой обуславливают такой немаловажный параметр двигателя, как его масса.

В классическом исполнении эти элементы изготавливаются из чугуна, но, благодаря современным технологиям, автопроизводители всё чаще применяют алюминий в их конструкции, что благотворно влияет на вес мотора и, как следствие, всего автомобиля.

Применение лёгких сплавов стало возможным даже в столь критичном элементе блока, как гильзы цилиндров (в них перемещаются вверх и вниз поршни), которые должны обладать стойкостью к износу и выдерживать высокие температуры.

А сколько цилиндров у твоего коня?

В заключение, дорогие наши читатели, хотелось бы сказать несколько слов о видах компоновки двигателей внутреннего сгорания и схемах расположения цилиндров.

Автомобильные концерны комплектуют свои творения моторами нескольких видов, а именно:

- рядными;

- V-образными;

- оппозитными;

- W-образными.

С точки зрения баланса, самыми оптимальными являются рядные и оппозитные двигатели.

Первые довольно распространены в автомире – рядные четырёхцилиндровые агрегаты встречаются сплошь и рядом, а вот судьба оппозитных не столь публична – они стали синонимом некой эксклюзивности и «клубности».

Так, к примеру, их можно встретить в недрах спортивных Porsche или Subaru.

Оптимальным же сочетанием характеристик обладают V-образные и их родственные W-образные двигатели. На их базе строят как доступные для среднестатистического автолюбителя машины, так и сумасшедшие суперкары, стоимость которых столь же невероятна, как и характер.

Работа W-образного двигателя:

//www.youtube.com/watch?v=xKBpiNorQYQ

Уважаемые посетители блога, в этой небольшой статье мы попытались прояснить назначение кривошипно шатунного механизма, рассмотреть его в общих чертах его компоненты. Буду признателен за подписку.

Читайте статьи на блоге и повышайте свой профессиональный уровень.

Если есть что-то, что прочно ассоциируется с любым автомобилем, это механизм двигателя. Как ни странно, принцип его действия мало изменился с тех пор, как 120 лет назад Карл Бенц запатентовал свой первый автомобиль. Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Что такое КШМ и для чего он нужен?

Двигатель в процессе работы должен давать какое-то постоянное движение, и удобней всего, чтобы это было равномерное вращение. Однако силовая часть (цилиндро-поршневая группа, ЦПГ) вырабатывает поступательное движение. Значит, нужно сделать так, чтобы один тип движения преобразовался в другой, причем с наименьшими потерями. Вот для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ – это устройство для получения и преобразования энергии и передачи ее дальше, другим узлам, которые уже эту энергию используют.

Строго говоря, КШМ автомобиля состоит из самого кривошипа, шатунов и поршней. Однако говорить о части, не рассказав о целостной конструкции, было бы в корне неправильно. Поэтому схема и назначение КШП и смежных элементов будет рассматриваться в комплексе.

Устройство КШМ: (1 — коренной подшипник на коренной шейке; 2 — шатунный подшипник на шатунной шейке; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.)

Устройство КШМ: (1 — коренной подшипник на коренной шейке; 2 — шатунный подшипник на шатунной шейке; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.)

- Блок цилиндров – это начало всего движения в моторе. Его составляющие – поршни, цилиндры и гильзы цилиндров, в которых эти поршни движутся;

- Шатуны – это соединительные элементы между поршнями и коленвалом. По сути, шатун представляет собой прочную металлическую перемычку, которая одной стороной крепится к поршню с помощью шатунного пальца, а другой фиксируется на шейке коленвала. Благодаря пальцевому соединению поршень может двигаться относительно цилиндра в одной плоскости. Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем;

- Коленвал – коленчатый вал вращения, ось которого проходит через носок вала, коренные (опорные) шейки и фланец маховика. А вот шатунные шейки выходят за ось вала, и благодаря этому при его вращении описывают окружность;

- Маховик – обязательный элемент механизма, накапливающий инерцию вращения, благодаря которой двигатель работает ровней и не останавливается в “мертвой точке”.

Эти и другие элементы КШМ можно условно разделить на подвижные, те, что выполняют непосредственную работу, и неподвижные вспомогательные элементы.

Подвижная (рабочая) группа КШМ

Как понятно из названия, к подвижной группе относятся элементы, которые активно задействованы в работе двигателя.

- Поршень

. При работе двигателя поршень перемещается в гильзе цилиндра под действием выталкивающей силы при сгорании топлива – с одной стороны, и поворотом коленвала – с другой. Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.

Устройство поршневой группы: (1 — масляно-охлаждающий канал; 2 — камера сгорания в днище поршня; 3 — днище поршня; 4 — канавка первого компрессионного кольца; 5 — первое (верхнее) компрессионное кольцо; 6 — второе (нижнее) компрессионное кольцо; 7 — маслосъемное кольцо; 8 — масляная форсунка; 9 — отверстие в головке шатуна для подвода масла к поршневому пальцу; 10 — шатун; 11 — поршневой палец; 12 — стопорное кольцо поршневого пальца; 13 и 14 — перегородки поршневых колец; 15 — жаровой пояс.)

Устройство поршневой группы: (1 — масляно-охлаждающий канал; 2 — камера сгорания в днище поршня; 3 — днище поршня; 4 — канавка первого компрессионного кольца; 5 — первое (верхнее) компрессионное кольцо; 6 — второе (нижнее) компрессионное кольцо; 7 — маслосъемное кольцо; 8 — масляная форсунка; 9 — отверстие в головке шатуна для подвода масла к поршневому пальцу; 10 — шатун; 11 — поршневой палец; 12 — стопорное кольцо поршневого пальца; 13 и 14 — перегородки поршневых колец; 15 — жаровой пояс.) - Шатун

. Это соединительный элемент между поршнем и коленвалом. Верхней головкой шатун крепится к поршню с помощью пальца. Нижняя головка имеет съемную часть, так что шатун можно надеть на шейку коленвала. Для уменьшения трения между шейкой коленвала и головкой шатуна ставятся шатунные вкладыши – подшипники скольжения в виде двух пластин, изогнутых полукругом.

Устройство шатуна

Устройство шатуна - Коленвал

. Это центральная часть двигателя, без которой сложно представить себе его принцип работы. Основной его частью является ось вращения, которая одновременно служит опорой для коленвала в блоке цилиндров. Выступающие за ось вращения элементы предназначены для присоединения к шатунам: когда шатун движется вниз, коленвал позволяет ему описать нижней частью окружность одновременно с движением поршня. Так же, как и в случае с шатунами, опорные шейки коленвала лежат на подшипниках скольжения – вкладышах.

Устройство коленвала

Устройство коленвала - Маховик . Он крепится к фланцу на торцевой части коленвала. Маховик вращается вместе с валом двигателя и частично демпфирует неизбежные в любом ДВС рывковые нагрузки. Но основная задача маховика – раскручивать коленвал (а с ним и цилиндро-поршневую группу), чтобы поршни не замерли в “мертвой точке”. Таким образом, часть мощности двигателя расходуется на поддержку вращения маховика.

Устройство маховика

Устройство маховика

Неподвижная группа КШМ

Неподвижной группой можно назвать внешнюю часть двигателя, в которой находится КШП.

- Блок цилиндров

. По сути, это корпус, в котором располагаются непосредственно цилиндры, каналы системы охлаждения, посадочные места распредвала, коленвала и т.д. Он может выполняться из чугуна или алюминиевого сплава, и сегодня производители всё чаще используют алюминий, чтобы облегчить конструкцию. Для этой же цели вместо сплошного литья используются ребра жесткости, которые облегчают конструкцию без потери прочности. На боковых сторонах блока цилиндров располагаются посадочные места для вспомогательных механизмов двигателя.

Блок цилиндров

Блок цилиндров - Головка блока цилиндров (ГБЦ). Устанавливается на блок цилиндров и закрывает его сверху. В ГБЦ предусмотрены отверстия для клапанов, впускного и выпускного коллекторов, крепления распредвала (одного или больше), крепления для других элементов двигателя. К ГБЦ, снизу, крепится прокладка (1) — пластина, которая герметизирует стык между блоком цилиндров и ГБЦ. В ней предусмотрены отверстия для цилиндров и крепежных болтов. А сверху — клапанная крышка (5), — ею закрывается ГБЦ сверху, когда двигатель собран и готов к запуску. Прокладка клапанной крышки. Это тонкая пластина, которая укладывается по периметру ГБЦ и герметизирует стык.

Устройство ГБЦ: (1 — прокладка ГБЦ; 2 — ГБЦ; 3 — сальник; 4 — прокладка крышки ГБЦ; 5 — крышка клапанная; 6- прижимная пластина; 7 — пробка маслозаливной горловины; 8 — прокладка пробки; 9 — направляющая втулка клапана; 10 — установочная втулка; 11 — болт крепления головки блока.)

Устройство ГБЦ: (1 — прокладка ГБЦ; 2 — ГБЦ; 3 — сальник; 4 — прокладка крышки ГБЦ; 5 — крышка клапанная; 6- прижимная пластина; 7 — пробка маслозаливной горловины; 8 — прокладка пробки; 9 — направляющая втулка клапана; 10 — установочная втулка; 11 — болт крепления головки блока.)

Принцип работы КШМ

Работа механизма двигателя основана на энергии расширения при сгорании топливно-воздушной смеси. Именно эти “микровзрывы” являются движущей силой, которую кривошипно-шатунный механизм переводит в удобную форму. На видео, ниже, подробно описанный принцип работы КШМ в 3Д анимайии.

Принцип работы КШМ:

- В цилиндрах двигателя сгорает распыленное и смешанное с воздухом топливо. Такая дисперсия предполагает не медленное горение, а мгновенное, благодаря чему воздух в цилиндре резко расширяется.

- Поршень, который в момент начала горения топлива находится в верхней точке, резко опускается вниз. Это прямолинейное движение поршня в цилиндре.

- Шатун соединен с поршнем и коленвалом так, что может двигаться (отклоняться) в одной плоскости. Поршень толкает шатун, который надет на шейку коленвала. Благодаря подвижному соединению, импульс от поршня через шатун передается на коленвал по касательной, то есть вал делает поворот.

- Поскольку все поршни по очереди толкают коленвал по тому же принципу, их возвратно-поступательное движение переходит во вращение коленвала.

- Маховик добавляет импульс вращения, когда поршень находится в «мертвых» точках.

Интересно, что для старта двигателя нужно сначала раскрутить маховик. Для этой цели нужен стартер, который сцепляется с зубчатым венцом маховика и раскручивает его, пока мотор не заведется. Закон сохранения энергии в действии.

Остальные элементы двигателя: клапаны, распредвалы, толкатели, система охлаждения, система смазки, ГРМ и прочие – необходимые детали и узлы для обеспечения работы КШМ.

Основные неисправности

Учитывая нагрузки, как механические, так и химические, и температурные, кривошипно-шатунный механизм подвержен различным проблемам. Избежать неприятностей с КШП (а значит, и с двигателем) помогает грамотное обслуживание, но всё равно от поломок никто не застрахован.

Стук в двигателе.

Один из самых страшных звуков, когда в моторе вдруг появляется странный стук и прочие посторонние шумы. Это всегда признак проблем: если что-то начало стучать, значит, с ним проблема. Поскольку в двигателе элементы подогнаны с микронной точностью, стук свидетельствует об износе. Придется разбирать двигатель, смотреть, что стучало, и менять изношенную деталь.

Основной причиной износа чаще всего становится некачественное ТО двигателя. Моторное масло имеет свой ресурс, и его регулярная замена архиважна. То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

Стук может говорить и об износе подшипников (вкладышей). Они также страдают от недостатка смазки, поскольку именно на вкладыши приходится огромная нагрузка.

Снижение мощности.

Потеря мощности двигателя может говорить о залегании поршневых колец. В этом случае кольца не выполняют свою функцию, в камере сгорания остается моторное масло, а продукты сгорания прорываются в двигатель. Прорыв газов говорит и о пустой растрате энергии, и это чувствует автовладелец как снижение динамических характеристик. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную, в общем-то, проблему до капремонта двигателя.

Проверить состояние мотора можно самостоятельно, измерив компрессию в цилиндрах. Если она ниже нормативной для данной модификации двигателя, значит, предстоит ремонт двигателя.

Повышенный расход масла.

Если двигатель начал “жрать” масло, это явный признак залегания поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Нагар.

Отложения на поршнях, клапанах и свечах зажигания говорят о том, что с двигателем есть проблема. Если топливо не сгорает полностью, нужно искать причину неисправности и устранять ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы.

Появляется, когда в камеру сгорания попадает антифриз. Причиной чаще всего бывает износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для устранения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно: маленькая протечка может обернуться гидроударом. Камера сгорания наполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается, и получается эффект удара о твердую поверхность. Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Заключение

Несмотря на высокие нагрузки, критические условия работы и даже небрежность владельцев, кривошипно-шатунный механизм отличается завидной живучестью. Вывести его из строя можно неправильным обслуживанием, нештатными нагрузками, поломкой смежных элементов. Да, двигатель почти всегда можно починить, но эта услуга обойдется в разы дороже, чем просто грамотное регулярное ТО. Недаром же есть двигатели “миллионники”, которые способны служить десятилетиями, не доставляя проблем владельцу машины.

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

УСТРОЙСТВО КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ - преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

ШАТУН

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

КОЛЕНЧАТЫЙ ВАЛ

Назначение коленчатого вала - это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные - вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

ПРИНЦИП РАБОТЫ МЕХАНИЗМА

Принцип работы кривошипно-шатунного механизма рассмотрим упрощенно на примере одноцилиндрового мотора. Такой двигатель включает в себя:

- коленчатый вал с двумя коренными шейками и одним кривошипом;

- шатун;

- и комплект деталей ЦПГ, включающий в себя гильзу, поршень, поршневые кольца и палец.

Воспламенение горючей смеси выполняется когда объем камеры сгорания минимальный, а обеспечивается это при максимальном поднятии вверх поршня внутри гильзы (верхняя мертвая точка – ВМТ). При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При провороте кривошипа на 180 градусов поршень достигает нижней мертвой точки (НМТ). После ее достижения выполняется обратная работа механизма. За счет накопленной кинетической энергии маховик продолжает вращать коленвал, поэтому чему кривошип проворачивается и посредством шатуна толкает поршень вверх. Затем цикл полностью повторяется.

Если рассмотреть проще, то один полуоборот коленвала осуществляется за счет выделенной при сгорании энергии, а второй – благодаря кинетической энергии, накопленной маховиком. Затем процесс повторяется вновь.

ОСОБЕННОСТИ РАБОТЫ ДВИГАТЕЛЯ. ТАКТЫ

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

ОСНОВНЫЕ НЕИСПРАВНОСТИ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт КШМ потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов.

Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

ОБСЛУЖИВАНИЕ КШМ

Чтобы КШМ не стало причиной выхода из строя силового агрегата, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.